راهنمای جامع تولید شیلنگ pvc؛ بررسی مواد اولیه، خطوط اکستروژن و مراحل ساخت. با بهترین روشهای کنترل کیفیت و برترین تولیدکننده، رادکارفلکس آشنا شوید.

در دنیای مدرن امروز، صنعت پلیمر به عنوان یکی از ستونهای اصلی توسعه زیرساختها شناخته میشود. در میان طیف وسیع پلیمرها، پلی وینیل کلراید (PVC) به دلیل خواص منحصر به فرد شیمیایی و فیزیکی، جایگاه ویژهای یافته است. اما یکی از پرکاربردترین مشتقات این ماده، در صنعت تولید شیلنگ pvc نمود پیدا میکند. شیلنگهای پیویسی که امروزه در هر خانه، باغ، کارخانه و حتی بیمارستانها دیده میشوند، حاصل دههها تحقیق و توسعه در مهندسی شیمی و مکانیک هستند.

پیش از ظهور تکنولوژیهای نوین در تولید شیلنگ pvc، شیلنگهای لاستیکی (Rubber) حکمران بازار بودند. شیلنگهای لاستیکی علیرغم انعطافپذیری، مشکلاتی نظیر وزن سنگین، عمر کوتاه در برابر نور خورشید و فرآیند تولید گرانقیمت (به دلیل نیاز به پخت یا ولکانیزاسیون) داشتند. با ورود دانش تولید شیلنگ pvc به صنعت، انقلابی در کاهش هزینهها و افزایش طول عمر محصولات رخ داد. این شیلنگها نه تنها سبکتر هستند، بلکه مقاومت شیمیایی بسیار بالایی در برابر اسیدها، بازها و حلالها از خود نشان میدهند.

بررسی آمارهای جهانی نشان میدهد که بازار تولید شیلنگ pvc همچنان با نرخ رشد مرکب سالانه (CAGR) قابل توجهی در حال گسترش است. این رشد تقاضا ناشی از نیاز روزافزون بخش کشاورزی به سیستمهای آبیاری نوین، توسعه صنعت ساختمان و نیاز به انتقال سیالات با فشار بالا است. یک کارخانه موفق در زمینه تولید شیلنگ pvc باید بتواند تعادلی دقیق میان قیمت تمام شده و کیفیت محصول برقرار کند؛ چرا که بازار امروز هوشمندتر شده و مشتریان به دنبال محصولاتی هستند که در برابر تغییرات جوی و فشارهای مکانیکی دوام بیاورند.

در نهایت، درک عمیق از فرآیند تولید شیلنگ pvc تنها محدود به داشتن ماشینآلات نیست؛ بلکه نیازمند دانش عمیق درباره رفتار مواد در سطح مولکولی است. اینکه چگونه زنجیرههای پلیمری در کنار نرمکنندهها قرار میگیرند و چگونه فرآیند اکستروژن بر جهتگیری این زنجیرهها اثر میگذارد، تفاوت میان یک شیلنگ معمولی و یک محصول باکیفیت صادراتی را رقم میزند. در این مقاله، ما به صورت کاملاً تخصصی و علمی، لایههای پنهان این صنعت را واکاوی خواهیم کرد.

کیفیت محصول نهایی در خط اکستروژن، پیش از اینکه وارد دستگاه شود، در مرحله فرمولاسیون تعیین میگردد. صنعت تولید شیلنگ pvc در واقع هنر ترکیب شیمیایی مواد مختلف است تا مادهای سخت و شکننده مانند پیویسی خام، به محصولی نرم، منعطف و مقاوم تبدیل شود. مهندسان پلیمر برای دستیابی به خواص مطلوب، باید درک دقیقی از اجزای کامپاند داشته باشند.

پایه و اساس کار در تولید شیلنگ pvc، رزین پلی وینیل کلراید است. این رزین معمولاً به دو روش سوسپانسیون (S-PVC) و امولسیون (E-PVC) تولید میشود. برای تولید شیلنگ، تقریباً همیشه از گرید سوسپانسیون استفاده میشود زیرا خلوص بالاتر و جذب نرمکننده بهتری دارد. اما نکته کلیدی در انتخاب رزین برای تولید شیلنگ pvc، پارامتری به نام “K-Value” یا عدد K است.

عدد K نشاندهنده وزن مولکولی متوسط و طول زنجیرههای پلیمری است.

استفاده از رزین نامرغوب با دانهبندی (Particle Size Distribution) نامناسب در فرآیند تولید شیلنگ pvc منجر به ایجاد نقاط ذوب نشده (Fish eyes) در سطح شیلنگ میشود که هم ظاهر محصول را خراب میکند و هم نقاط تمرکز تنش ایجاد کرده که باعث پارگی زودرس شیلنگ تحت فشار میشود.

پلی وینیل کلراید به ذات خود پلیمری سخت و شکننده است (مانند لوله پلیکا). آنچه امکان تولید شیلنگ pvc نرم و انعطفپذیر را فراهم میکند، افزودن نرمکنندهها یا “پلاستیسایزرها” است. مکانیزم عملکرد نرمکننده بر اساس “تئوری حجم آزاد” و کاهش نیروهای بین مولکولی (واندروالس) میان زنجیرههای پلیمر است. مولکولهای نرمکننده بین زنجیرههای PVC نفوذ کرده و باعث لغزش راحتتر آنها روی یکدیگر میشوند.

در صنعت تولید شیلنگ pvc، انتخاب نوع و مقدار نرمکننده تعیینکننده سختی (Hardness) شیلنگ است که معمولاً با مقیاس Shore A سنجیده میشود.

یکی از چالشهای بزرگ در تولید شیلنگ pvc، پدیده “مهاجرت نرمکننده” است. اگر فرمولاسیون صحیح نباشد، نرمکننده به مرور زمان به سطح شیلنگ آمده و تبخیر میشود یا در سیال حل میگردد. نتیجه این امر، خشک و شکننده شدن شیلنگ پس از مدتی کوتاه است. هنر فرمولاتور در تولید شیلنگ pvc، انتخاب نرمکنندهای است که کمترین نرخ مهاجرت را داشته باشد.

پیویسی پلیمری حساس به حرارت است. در دماهای بالای اکستروژن (۱۶۰ تا ۱۹۰ درجه سانتیگراد) که برای تولید شیلنگ pvc لازم است، این پلیمر تمایل به تخریب و آزادسازی گاز اسید کلریدریک (HCl) دارد. این گاز باعث سوختن مواد، تغییر رنگ به زرد یا سیاه و خوردگی شدید سیلندر و مارپیچ دستگاه میشود. برای جلوگیری از این اتفاق، استفاده از استابلایزرها الزامی است.

در صنعت تولید شیلنگ pvc سه دسته اصلی پایدارکننده وجود دارد:

برای کاهش قیمت تمام شده و بهبود برخی خواص فیزیکی در تولید شیلنگ pvc، از پرکنندهها (Fillers) استفاده میشود. رایجترین پرکننده، کربنات کلسیم (CaCO3) است.

علاوه بر پرکنندهها، افزودنیهای دیگری نیز در تولید شیلنگ pvc نقش کلیدی دارند:

بنابراین، تولید شیلنگ pvc یک عملیات ساده مکانیکی نیست، بلکه ترکیبی پیچیده از مهندسی شیمی است که در آن تعادل میان رزین، نرمکننده، پایدارکننده و افزودنیها، کیفیت و قیمت نهایی محصول را دیکته میکند.

(ادامه مقاله در بخشهای بعدی به ماشینآلات و فرآیند اکستروژن خواهد پرداخت…)

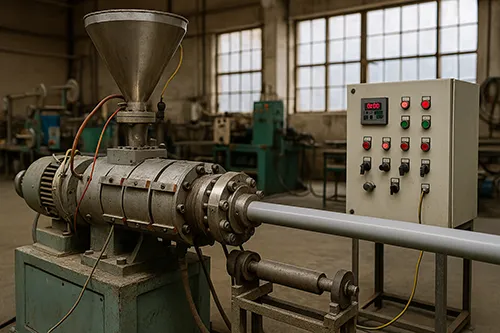

اگر فرمولاسیون و مواد اولیه را “روح” محصول بدانیم، بدون شک ماشینآلات و خطوط تولید، “جسم” آن را تشکیل میدهند. در صنعت تولید شیلنگ pvc، داشتن بهترین مواد اولیه بدون در اختیار داشتن خط اکستروژن دقیق و کالیبره شده، نتیجهای جز ضایعات نخواهد داشت. فرآیند تبدیل کامپاند (مواد ترکیبی) به شیلنگ نهایی، نیازمند کنترل دقیق پارامترهای رئولوژیکی (جریان مواد) است که تنها از عهده ماشینآلات پیشرفته برمیآید.

یک خط استاندارد تولید شیلنگ pvc معمولاً شامل بخشهای تغذیه، اکسترودر، دایهد (قالب)، وانهای خنککننده، سیستم کشنده و دستگاه کلافپیچ است. هماهنگی یا “سنکرونیزاسیون” بین سرعت این اجزا، راز تولید یک شیلنگ باکیفیت و یکنواخت است. در ادامه به تشریح تخصصی هر یک از این اجزا میپردازیم.

اکسترودر مهمترین بخش در فرآیند تولید شیلنگ pvc است. وظیفه این دستگاه ذوب کردن، همگنسازی (Homogenization) و پمپ کردن مواد مذاب با فشار ثابت به سمت قالب است. بر خلاف تولید لولههای سخت PVC که معمولاً از اکسترودرهای دو پیچه (Twin Screw) کونیگال یا موازی استفاده میکنند، در صنعت تولید شیلنگ pvc نرم (Soft PVC)، استاندارد جهانی استفاده از اکسترودرهای تکپیچه (Single Screw) است.

کلید موفقیت در کارکرد اکسترودر، طراحی صحیح مارپیچ است. مارپیچ در تولید شیلنگ pvc باید دارای نسبت طول به قطر (L/D) مناسب باشد. معمولاً نسبت L/D بین ۲۵:۱ تا ۳۰:۱ برای اطمینان از ذوب کامل مواد و اختلاط رنگدانهها توصیه میشود. طول مارپیچ به سه ناحیه تقسیم میشود که هر کدام وظیفهای حیاتی در تولید شیلنگ pvc دارند:

پیویسی پلیمری حساس است؛ اگر دما بیش از حد بالا رود میسوزد و اگر پایین باشد، مواد “نپخته” خارج میشوند که باعث زبری سطح شیلنگ (پدیده پوست کوسهای) میشود. در خطوط مدرن تولید شیلنگ pvc، سیلندر دستگاه به زونهای حرارتی متعدد (معمولاً ۴ تا ۵ زون) تقسیم میشود که توسط المنتهای سرامیکی گرم و توسط فنهای قدرتمند خنک میشوند. سیستمهای PLC پیشرفته، دمای هر زون را با دقت ۰.۱ درجه سانتیگراد کنترل میکنند تا فرآیند تولید شیلنگ pvc بدون نوسان ادامه یابد.

پس از عبور از صافی (Screen Pack) که ناخالصیها را جدا میکند، مواد مذاب وارد “دایهد” یا کلگی دستگاه میشوند. دایهد وظیفه دارد جریان خطی و چرخشی مواد را به یک جریان حلقوی یکنواخت تبدیل کند. طراحی دایهد در تولید شیلنگ pvc بسیار حساس است زیرا مستقیماً بر روی ضخامت دیواره و کیفیت سطح اثر میگذارد.

در داخل دایهد، قطعهای به نام “ماندرل” یا ماهیچه وجود دارد که قطر داخلی شیلنگ را تعیین میکند و “بوش” یا رینگ که قطر خارجی را شکل میدهد. فاصله بین این دو، ضخامت شیلنگ را میسازد. یکی از چالشهای اپراتوری در تولید شیلنگ pvc، تنظیم دقیق مرکزیت (Centering) است.

اگر دایهد به درستی تنظیم نباشد، ضخامت شیلنگ در یک سمت کمتر و در سمت دیگر بیشتر خواهد شد. این نقیصه در تولید شیلنگ pvc باعث میشود که شیلنگ در تست فشار، دقیقاً از ناحیه نازکتر دچار پارگی زودرس شود. دایهدهای پیشرفته دارای پیچهای تنظیم میکرومتری هستند که به اپراتور اجازه میدهند در حین کار، ضخامت را با دقت بالا اصلاح کند. همچنین سطح داخلی دایهد باید کاملاً کرومکاری و صیقلی باشد تا اصطکاک را در حین تولید شیلنگ pvc به حداقل برساند و شیلنگی با سطح شفاف و براق تحویل دهد.

زمانی که شیلنگ از دایهد خارج میشود، بسیار داغ (حدود ۱۷۰ درجه) و خمیری شکل است. اگر به سرعت تثبیت نشود، تحت تأثیر نیروی جاذبه دفرمه شده و بیضی شکل میشود. بنابراین، مرحله خنککاری در تولید شیلنگ pvc نقش تثبیتکننده ابعادی را دارد.

برای شیلنگهای معمولی باغبانی، معمولاً از وانهای استیل طولانی (۶ تا ۱۰ متر) حاوی آب سرد در گردش استفاده میشود. اما در تولید شیلنگ pvc صنعتی و دقیق، از “وان خلاء” (Vacuum Tank) استفاده میگردد. در این روش، شیلنگ از داخل یک کالیبراتور برنجی عبور میکند و فشار منفی (خلاء) در داخل وان باعث میشود شیلنگ به دیواره کالیبراتور بچسبد و دقیقاً گرد شود.

شوک حرارتی در این مرحله بسیار مهم است. آب ورودی باید دمای کنترل شدهای داشته باشد (معمولاً ۱۰ تا ۱۵ درجه). اگر آب بیش از حد گرم باشد، شیلنگ در حین کشش کشیده شده و قطر آن کم میشود. اگر آب خیلی سرد باشد، ممکن است تنشهای پسماند در ساختار پلیمر ایجاد شود که بعدها باعث تابخوردگی محصول نهایی میشود. بنابراین مدیریت سیستم خنککاری بخش جداییناپذیر از مهندسی تولید شیلنگ pvc است.

حرکت مواد در طول خط تولید توسط دستگاه اکسترودر انجام نمیشود، بلکه توسط دستگاه “کشنده” صورت میگیرد. این دستگاه در انتهای وان خنککننده قرار دارد و وظیفه دارد شیلنگ را با سرعتی کاملاً ثابت و بدون لرزش بیرون بکشد.

در فرآیند تولید شیلنگ pvc، سرعت کشنده تعیینکننده ضخامت و قطر نهایی است (با فرض ثابت بودن دور اکسترودر).

برای تولید شیلنگ pvc نرم، معمولاً از کشندههای تسمهای (Belt Haul-off) استفاده میشود تا فشار زیادی به بافت نرم شیلنگ وارد نشود و آن را له نکند. دقت اینورترهای کنترلکننده موتور کشنده باید بسیار بالا باشد، زیرا کوچکترین نوسان در سرعت، باعث ایجاد موج و نایکنواختی در طول شیلنگ میشود.

آخرین مرحله در خط تولید شیلنگ pvc، دستگاه کلافپیچ یا وایندر (Winder) است. شیلنگهای تولید شده معمولاً در متراژهای ۵۰ یا ۱۰۰ متری به صورت اتوماتیک برش خورده و بسته میشوند. یک کلافپیچ خوب باید دارای سیستم “تراورس” باشد تا شیلنگ را به صورت منظم و ردیفی کنار هم بپیچد. بستهبندی نامرتب نه تنها حجم باربری را افزایش میدهد، بلکه نشاندهنده ضعف در پروسه تکمیلی تولید شیلنگ pvc است و بر دیدگاه مشتری تأثیر منفی میگذارد.

بنابراین، راهاندازی یک خط تولید موفق نیازمند شناخت دقیق تکتک این ماشینآلات و تنظیم پارامترهای آنهاست. در بخش بعدی مقاله، به بررسی چگونگی ترکیب این ماشینآلات برای تولید محصولات پیچیدهتر مانند شیلنگهای چند لایه و نخدار خواهیم پرداخت.

تا به اینجا با مواد اولیه و ماشینآلات آشنا شدیم. اما هنر اصلی در صنعت تولید شیلنگ pvc زمانی نمایان میشود که بخواهیم محصولاتی با مقاومت بالا و ساختاری مهندسی شده تولید کنیم. شیلنگهای ساده تکلایه (مانند شیلنگهای تراز) تحمل فشار پایینی دارند. برای کاربردهای باغبانی، کشاورزی و صنعتی، نیاز به شیلنگهایی داریم که دارای لایههای تقویتی باشند.

فرآیند تولید شیلنگ pvc نخدار یا چند لایه، نیازمند هماهنگی چندین اکسترودر و دستگاه بافت است که به صورت خطی (In-line) پشت سر هم قرار میگیرند. این فرآیند پیوسته و حساس، شامل مراحل زیر است:

همه چیز از واحد میکسینگ شروع میشود. در کارخانجات پیشرفته تولید شیلنگ pvc، از دستگاههای میکسر توربو (High-Speed Mixer) استفاده میشود.

نتیجه نهایی، پودری همگن است که به آن “کامپاند” میگویند. برخی تولیدکنندگان برای یکنواختی بیشتر در تولید شیلنگ pvc، این پودر را ابتدا به گرانول تبدیل کرده و سپس وارد اکسترودر میکنند، اما استفاده مستقیم از پودر نیز با اکسترودرهای مخصوص رایج است.

اولین اکسترودر در خط تولید، وظیفه ساخت لایه داخلی شیلنگ را بر عهده دارد. این لایه بسیار مهم است زیرا:

در فرآیند تولید شیلنگ pvc، معمولاً برای لایه زیرین از مواد نو و درجه یک با رنگ مشکی یا سفید استفاده میشود. رنگ مشکی اغلب برای جلوگیری از رشد جلبک در داخل شیلنگ (به دلیل مسدود کردن نور) انتخاب میگردد. اکسترودر اول، مواد مذاب را از طریق دایهد به شکل لوله درمیآورد و آن را وارد اولین وان خنککننده میکند. در این مرحله از تولید شیلنگ pvc، قطر لایه زیرین کمی کوچکتر از قطر نهایی محصول است و هنوز استحکام لازم را در برابر فشار ندارد.

این مرحله، نقطه تمایز شیلنگهای فشار قوی از شیلنگهای معمولی در صنعت تولید شیلنگ pvc است. لوله نیمهساخته (لایه زیرین) پس از خروج از وان آب و خشک شدن، وارد دستگاه بافنده (Braiding Machine) میشود.

دستگاههای بافنده مدرن در خطوط تولید شیلنگ pvc دارای سنسورهایی هستند که در صورت پاره شدن حتی یک نخ، دستگاه را متوقف میکنند تا یکپارچگی شبکه تقویتی حفظ شود.

پس از بافت نخ، شیلنگ وارد اکسترودر دوم میشود. این اکسترودر وظیفه دارد لایه نهایی یا “کاور” را روی شبکه نخی اعمال کند. چالش اصلی مهندسی در این مرحله از تولید شیلنگ pvc، ایجاد چسبندگی (Adhesion) قوی بین لایه زیر، نخ و لایه رو است.

لایه رویی معمولاً رنگی و جذاب است و اغلب حاوی مواد آنتییووی (Anti-UV) برای محافظت در برابر نور خورشید و سایش فیزیکی است. در برخی محصولات خاص حاصل از خط تولید شیلنگ pvc، خطوط رنگی (Stripes) نیز به عنوان نماد زیبایی یا شناسایی روی این لایه تزریق میشوند که نیازمند یک اکسترودر کوچک جانبی (Co-extruder) است.

در نهایت، محصولی که از دایهد دوم خارج میشود، یک ساختار ساندویچی یکپارچه است: پیویسی داخلی، شبکه نخ محکم و پیویسی خارجی. این ساختار همان چیزی است که به محصول نهایی تولید شیلنگ pvc اجازه میدهد فشارهای بالا (از ۱۰ تا ۱۰۰ بار بسته به تراکم نخ و ضخامت) را تحمل کند.

فرآیند چاپ مشخصات (برند، سایز، فشار کاری و تاریخ تولید) نیز بلافاصله پس از خروج از وانهای خنککننده نهایی و قبل از کلاف شدن، توسط دستگاههای جتپرینتر یا چاپ غلتکی روی خط تولید شیلنگ pvc انجام میشود.

این پروسه چند مرحلهای نشان میدهد که تولید یک شیلنگ باکیفیت، بسیار فراتر از ذوب کردن پلاستیک است و نیازمند تسلط بر چندین تکنولوژی موازی میباشد.

تنوعپذیری (Versatility)، بزرگترین مزیت پلیمر PVC است. با تغییر در فرمولاسیون و تنظیمات خط تولید، میتوان طیف وسیعی از محصولات را تولید کرد که از یک سو نرمی و لطافت شیلنگهای پزشکی را داشته باشند و از سوی دیگر، سختی و مقاومت شیلنگهای مکش صنعتی. صنعت تولید شیلنگ pvc تنها به شیلنگهای آب خانگی محدود نمیشود؛ بلکه نبض بسیاری از صنایع از کشاورزی گرفته تا نفت و گاز، وابسته به این محصولات است.

در این بخش، به بررسی مهمترین دستهبندیهای محصولات در کارخانجات تولید شیلنگ pvc و کاربردهای تخصصی آنها میپردازیم. شناخت این دستهبندیها برای تولیدکنندگان جهت هدفگذاری بازار و برای خریداران جهت انتخاب محصول مناسب، ضروری است.

رایجترین و پرحجمترین بخش بازار تولید شیلنگ pvc، مربوط به شیلنگهای آبیاری عمومی است. این محصولات معمولاً در سایزهای ۱/۲ اینچ تا ۱.۵ اینچ تولید میشوند.

این دسته از محصولات، “لوکس” و “مهندسیساز”ترین بخش در صنعت تولید شیلنگ pvc محسوب میشوند. این شیلنگها باید فشارهای کاری بسیار بالا (معمولاً بین ۴۰ تا ۸۰ بار و فشار ترکیدگی تا ۲۰۰ بار) را تحمل کنند.

شفافیت، یکی از ویژگیهای ذاتی PVC است که اگر پرکننده (Filler) به آن اضافه نشود، به خوبی نمایان میگردد. در صنعت تولید شیلنگ pvc، شیلنگهای شفاف (بدون نخ) بازار خاص خود را دارند.

برخلاف شیلنگهای تحت فشار که تمایل به باد کردن دارند، شیلنگهای مکش (Suction) تحت فشار منفی (خلاء) کار میکنند و تمایل به جمع شدن (Collapse) دارند. بنابراین تکنولوژی تولید شیلنگ pvc فنردار کاملاً متفاوت است.

این محصول ترکیبی از دو شیلنگ چسبیده به هم (معمولاً قرمز برای گاز استیلن و آبی/سبز برای اکسیژن) است.

این شیلنگها که در ایران به نام “طرح یاسا” یا شیلنگ گاز شناخته میشوند، ساختاری چند لایه و بسیار مقاوم دارند.

در صنایع غذایی، انتقال شیر، نوشیدنیها و روغنهای خوراکی نیازمند شیلنگهایی است که هیچگونه بو، مزه یا ماده شیمیایی مضری به سیال منتقل نکنند.

همانطور که ملاحظه میشود، صنعت تولید شیلنگ pvc دنیایی از تنوع و تخصص است. هر کدام از این محصولات نیازمند دانش فرمولاسیون، تنظیمات دستگاه و کنترل کیفیت مختص به خود هستند. یک تولیدکننده موفق نمیتواند با یک خط تولید و یک فرمول ثابت، همه این بازارها را پوشش دهد. تخصصگرایی و شناخت دقیق نیاز مشتری نهایی، کلید موفقیت در بازار رقابتی امروز است.

کیفیت در صنعت تولید شیلنگ pvc، یک اتفاق تصادفی نیست؛ بلکه حاصل نظارت دقیق، آزمایشهای مکرر و اصلاح مداوم فرآیندهاست. یک شیلنگ ممکن است در ظاهر بسیار زیبا و براق باشد، اما در اولین استفاده تحت فشار بترکد یا لایههایش از هم باز شود. بنابراین، واحد کنترل کیفیت (QC) به عنوان “چشم بینای” کارخانه عمل میکند.

برای تضمین خروجی مطلوب در خط تولید شیلنگ pvc، آزمونها و استانداردهای مشخصی وجود دارد که هر تولیدکننده معتبری ملزم به رعایت آنهاست. عدم توجه به این موارد، نه تنها باعث مرجوعی کالا میشود، بلکه اعتبار برند را در بازار رقابتی نابود میکند.

آزمایشگاه یک کارخانه تولید شیلنگ pvc باید مجهز به تجهیزات تست فشار و کشش باشد. مهمترین تستهایی که روی محصول نهایی انجام میشود عبارتند از:

اپراتورهای خط تولید شیلنگ pvc همواره با چالشهایی روبرو هستند که باید به سرعت آنها را رفع کنند. شناخت عیوب ظاهری و علت بروز آنها، کلید بهرهوری خط تولید است:

اکنون که با پیچیدگیها و ظرافتهای علمی و فنی تولید شیلنگ pvc آشنا شدید، درک میکنید که چرا کیفیت شیلنگهای موجود در بازار تا این حد متفاوت است. تولید یک محصول بادوام، نیازمند دانش مهندسی، ماشینآلات دقیق و تعهد به استفاده از بهترین مواد اولیه است.

در میان تولیدکنندگان انبوه، گروه تولیدی رادکارفلکس (Radkar Flex) توانسته است با تکیه بر دانش روز و تجربه سالیان متمادی، نام خود را به عنوان یکی از برترین و معتبرترین مراجع تولید شیلنگ pvc در تهران و سراسر کشور ثبت کند.

ما در رادکارفلکس معتقدیم که مشتریان لایق بهترینها هستند. مزایای همکاری با ما عبارتند از:

اگر به دنبال خرید عمده شیلنگهای PVC با استانداردهای صادراتی هستید، یا میخواهید نمایندگی فروش محصولات باکیفیت را در شهر خود داشته باشید، رادکارفلکس بهترین انتخاب شماست.

برای استعلام قیمت روز، دریافت کاتالوگ محصولات و مشاوره در زمینه تولید شیلنگ pvc و سفارشگذاری، همین حالا با کارشناسان فروش ما تماس بگیرید. تفاوت کیفیت را با رادکارفلکس تجربه کنید.

برخی از محصولات ما